www.automatizacionweb.com

26

'22

Written on Modified on

Yamaha Motor News

Las innovaciones de software aportan mejoras basadas en datos al montaje de superficies

Los procesos de montaje superficial pueden generar grandes cantidades de datos que contienen los secretos de la mejora continua. Desvelar esos secretos es el reto de las últimas generaciones de software de gestión de la fabricación.

Gestionar una línea de montaje superficial, o una planta de producción, a través de un entorno de software centralizado tiene mucho sentido, en teoría. Sin embargo, en la práctica, los paquetes de software de gestión de líneas de terceros de alto nivel pueden tener dificultades para recopilar y agregar los datos que llegan en formatos distintos y patentados de máquinas fabricadas por diferentes marcas.

Mantener la compatibilidad entre el software y estas diferentes especificaciones de interfaz de datos es siempre difícil, ya que los vendedores publican las actualizaciones de forma independiente sin hacer referencia a los proveedores de software de terceros. Aunque la mayoría son compatibles con las interfaces de equipos estándar del sector, como SECS/GEM, éstas sólo permiten una comunicación básica. Además, los programas informáticos de gestión de líneas más reconocidos son caros y, por lo general, los módulos deben adquirirse por separado.

Ante estos retos, algunas empresas de fabricación de productos electrónicos ven las ventajas de comprometerse con una marca para la impresión, la colocación y la inspección, y pueden utilizar las herramientas propias de la fábrica inteligente del proveedor para obtener una visibilidad y un control generales. Por otro lado, algunas valoran la libertad de elegir equipos de varias marcas y encontrar su propia manera de gestionar y optimizar las máquinas de sus líneas.

En cualquier caso, el panorama está cambiando. El mundo se centra cada vez más en el Big Data para orientar la toma de decisiones e impulsar la mejora continua. Funciona porque la potencia de cálculo para manejar grandes cantidades de datos de proceso es más asequible que nunca, al igual que la memoria masiva necesaria para el almacenamiento de datos. Además, la ciencia de los datos para generar perspectivas procesables a partir de la información capturada está creciendo rápidamente. Las empresas de fabricación necesitan aprovechar estas herramientas para maximizar el rendimiento de los equipos y minimizar los errores, y así seguir aumentando su productividad.

El valor del software de gestión SMT

Un paquete eficaz de software de gestión de líneas y fábricas de SMT permite a los fabricantes visualizar el estado de la calidad operativa, supervisar las líneas de SMT en tiempo real, identificar las causas de los problemas y los fallos, y resolver los problemas que puedan surgir en cualquier línea.

Los operarios que atienden las máquinas en la fábrica necesitan información a nivel de línea para evaluar el estado de funcionamiento, recuperar los errores de las máquinas y restablecer la producción. Los jefes de equipo, por su parte, necesitan información sobre todas las líneas SMT de la fábrica para supervisar el progreso general, mantenerse al tanto de la eficacia operativa de los equipos (OEE) y gestionar cualquier problema de las máquinas, así como ocuparse de los productos defectuosos. Los ingenieros y los jefes de planta que actúan a nivel estratégico necesitan aplicaciones analíticas que les ayuden a liderar la OEE, a identificar las causas de cualquier problema o fallo y a mejorar y optimizar continuamente los ajustes de las máquinas. Por último, los responsables de negocio necesitan información de alto nivel para confirmar el estado de la línea en un momento dado, dar instrucciones, planificar futuras inversiones de capital e informar a la alta dirección.

Los sistemas de impresión, colocación e inspección de Yamaha recopilan y comparten datos que permiten un análisis de vanguardia para revelar conocimientos más profundos sobre el rendimiento del proceso cuando se combinan con un diseño avanzado de interfaz gráfica de usuario.

Al trabajar con estos datos, la aplicación YSUP Dashboard proporciona un fácil acceso visual a los datos de rendimiento a nivel de línea y de planta, como los índices OEE. También hay herramientas de análisis más potentes que proporcionan un análisis más profundo del rendimiento de los procesos de impresión, colocación y soldadura. Éstas permiten a los usuarios ver las tendencias, así como las correlaciones entre las métricas del proceso, como la precisión de recogida y colocación, que pueden ayudar a ajustar los equipos y los procesos, así como a identificar cualquier defecto y diagnosticar rápidamente las causas. Con la ayuda de potentes herramientas de imagen, Dashboard también puede ayudar a analizar incidentes excepcionales de forma individual y determinar la acción correctiva más adecuada.

Supervisión de la fábrica, la línea y el proceso

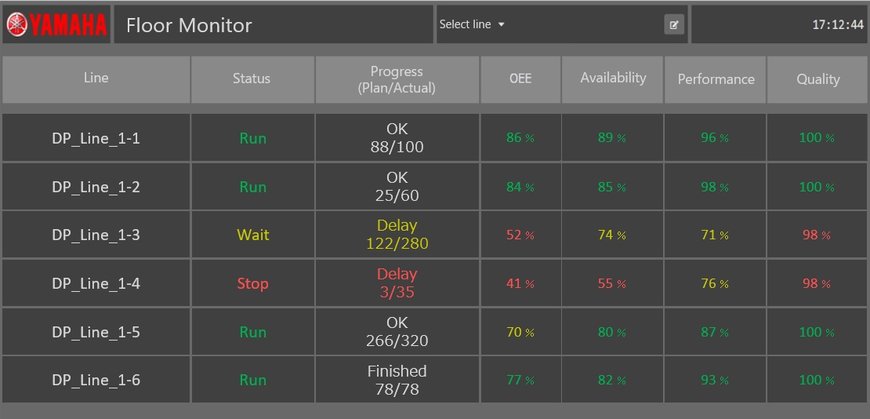

La herramienta de monitorización de planta muestra la disponibilidad, el rendimiento y la calidad individuales -las partes compuestas que conforman la conocida métrica de eficacia general de los equipos (OEE)- de cada línea de la fábrica. La OEE se calcula a partir de estos datos y se muestra, así como la tasa de recogida, la tasa de defectos y el rendimiento al final de la línea. Todo ello está codificado por colores para facilitar la evaluación de un vistazo (figura 1).

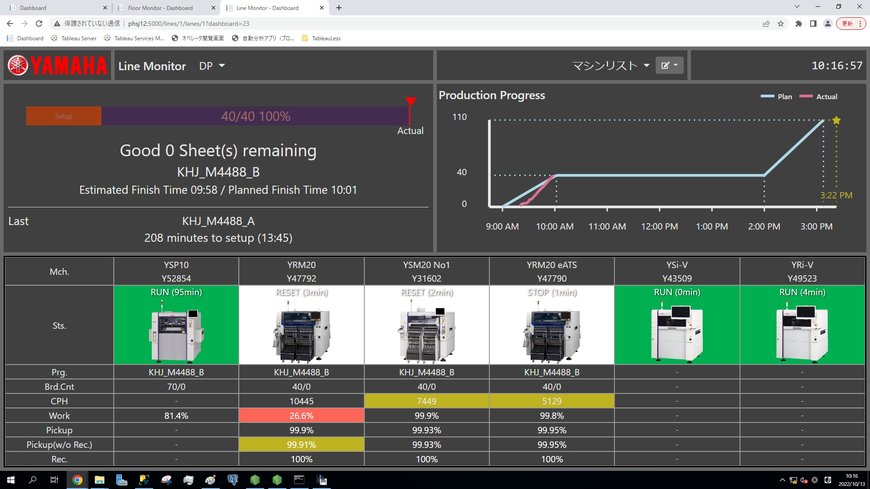

La vista del monitor de línea (figura 2) ofrece una imagen más detallada del rendimiento de cada línea, incluyendo el progreso del lote y la hora de finalización del trabajo, con información sobre la identificación del montaje y el lote de producción. La posibilidad de ver simultáneamente la precisión de recogida y la precisión de colocación ayuda a los observadores a determinar el origen de los defectos de colocación de los componentes, lo que ayuda a orientar las medidas correctoras, como el mantenimiento del alimentador o la limpieza de las boquillas.

Figura 2. Las métricas de rendimiento de cada línea ayudan a evaluar el progreso de la producción con todo detalle.

Además, por primera vez, el análisis de la impresión y la inspección de la pasta de soldadura (SPI) están integrados en el entorno. De un vistazo, el usuario puede ver los resultados a nivel de línea. Posteriormente, al hacer clic se muestra el análisis del estado de la impresión y los resultados de la inspección para cada pastilla individual.

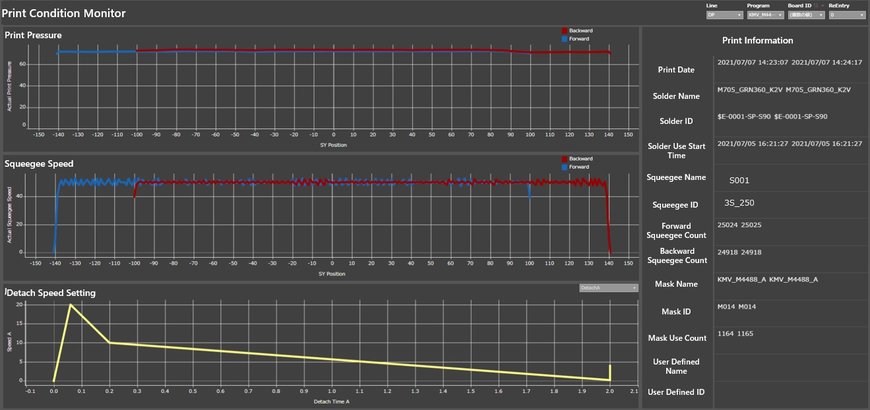

También es posible ver las tendencias de impresión, como el análisis de la alineación, inspeccionar las relaciones entre los resultados de impresión y los parámetros, como la presión, la velocidad de la boquilla y la velocidad de separación, en la misma ventana (figura 3), y examinar el calendario de eventos de impresión, como la reposición de pasta, los ciclos de limpieza y los indicadores de errores de impresión. Esta información está disponible incluso cuando los datos SPI no están presentes. En conjunto, estas funciones del panel de control ayudan a los usuarios a identificar las causas de cualquier defecto de impresión con gran rapidez y precisión.

Figura 3. La visualización de los parámetros de impresión y las identificaciones en la misma ventana ayuda a controlar el proceso de impresión.

El software Dashboard ayuda a los usuarios a aprovechar las imágenes de inspección para ayudar a la resolución de problemas. Todas las imágenes de inspección, para cada unidad producida, se almacenan y pueden recuperarse dentro del Dashboard para ayudar a la investigación de cualquier defecto. La visualización de los datos del proceso, como la información de impresión y recogida, junto con la información de las imágenes, puede ayudar a los usuarios a identificar las causas de los defectos que, de otro modo, requerirían horas de análisis manual para su localización.

Los siguientes ejemplos de análisis de fallos muestran cómo el uso de Dashboard pone de relieve el rendimiento del proceso y permite a los operarios investigar o descartar diversos eventos y centrar su solución de problemas para obtener el mayor rendimiento.

Análisis de fallos asistido por inspección

Al inspeccionar una placa de producción después del reflujo, se descubrió que un conector montado en la superficie había girado unos grados durante la producción. El análisis realizado con las herramientas de Dashboard confirmó el cambio de posición y ayudó a determinar la causa comparando la tasa de recogida del conector con la de otros componentes e identificando el momento en que empezó a producirse el defecto. Esto permitió al equipo de fabricación solucionar el problema reajustando el desplazamiento de recogida. Posteriormente, pudieron confirmar que no se produjeron más defectos.

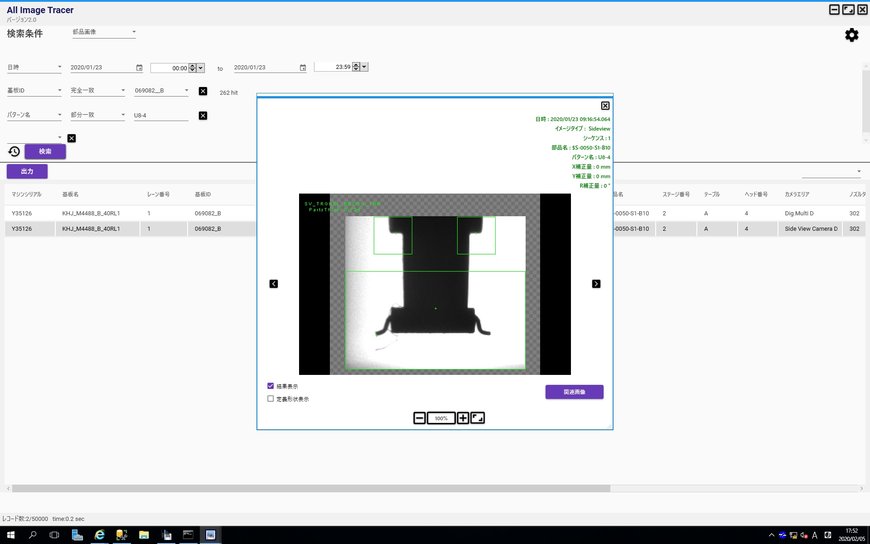

Del mismo modo, los datos de la inspección previa al reflujo identificaron errores de alineación entre las resistencias de chip 0402 colocadas en una matriz de 2 x 4. Utilizando el reconocimiento de marcas de soldadura, se detectó que la desalineación era mayor en la parte superior izquierda del conjunto y se reducía hacia la parte inferior derecha. El uso de All Image Tracer para evaluar la imagen de la marca de soldadura que se utilizó como referencia para alinear las resistencias, mostró que la marca había sido reconocida incorrectamente. Al corregir la posición central de la marca, se solucionó la desalineación entre el chip y la resistencia.

Las herramientas del panel de control de YSUP también ayudaron a identificar problemas inusuales, como la presencia de objetos extraños en la superficie de la placa y en el cuerpo de un componente (figura 4), así como problemas aislados, como un componente suministrado con un cable doblado. Sin estas herramientas avanzadas, las causas de estos defectos habrían requerido mucho tiempo y esfuerzo para encontrarlos y rectificarlos.

Figura 4. All Image Tracer ayuda a identificar los defectos comparando las imágenes de inspección con los datos del proceso.

Conclusión

El Big Data está listo para transformar la fabricación de productos electrónicos, con el potencial de llevar el montaje de superficies a niveles más altos de rendimiento y calidad. Sin embargo, algunas barreras conocidas pueden obstaculizar el intercambio de datos entre los equipos de fabricación y el software de gestión de la fabricación. Yamaha, con su ONE STOP SMART SOLUTION, ha demostrado cómo pueden eliminarse estas barreras. Basándose en esto, la última generación de herramientas de software está surgiendo para ofrecer una visión más valiosa y procesable del rendimiento de la fábrica, la línea y el proceso que nunca antes.

www.yamaha-motor-robotics.com